Requisitos do proxecto

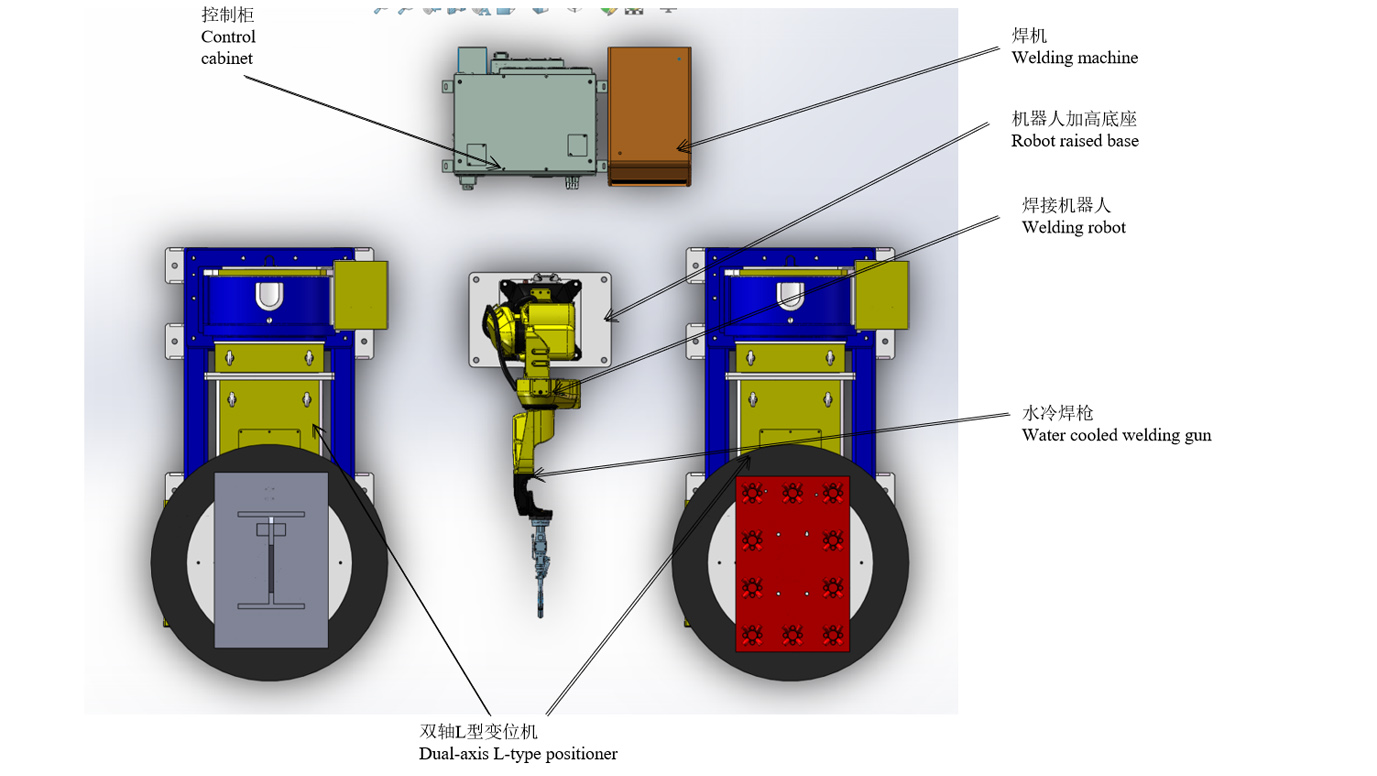

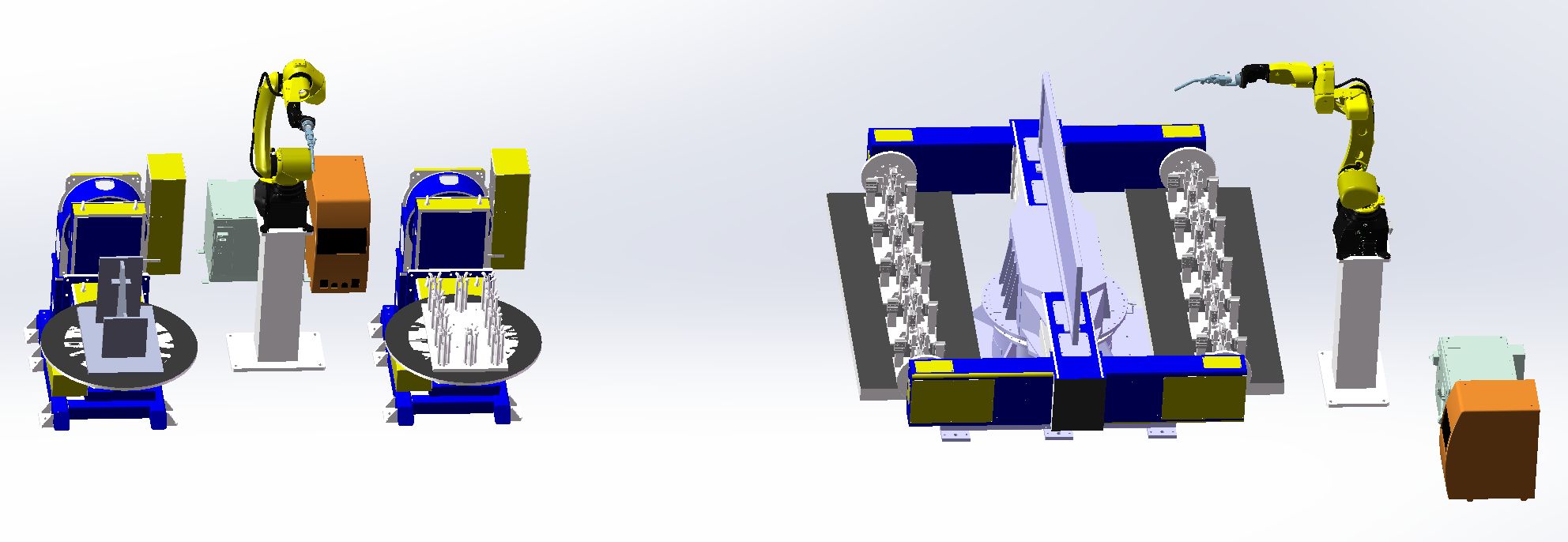

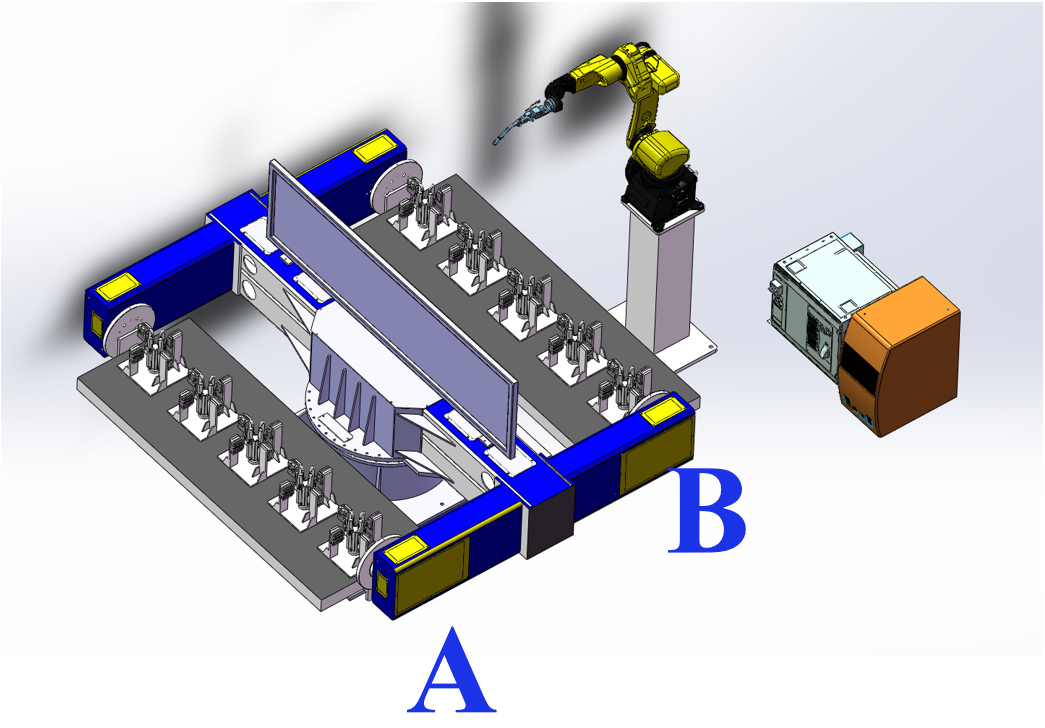

Maquetación xeral e modelo 3D

Nota: O diagrama do esquema só se usa para ilustrar o deseño e non representa a estrutura física do equipo. O tamaño específico determinarase segundo as condicións do sitio do cliente.

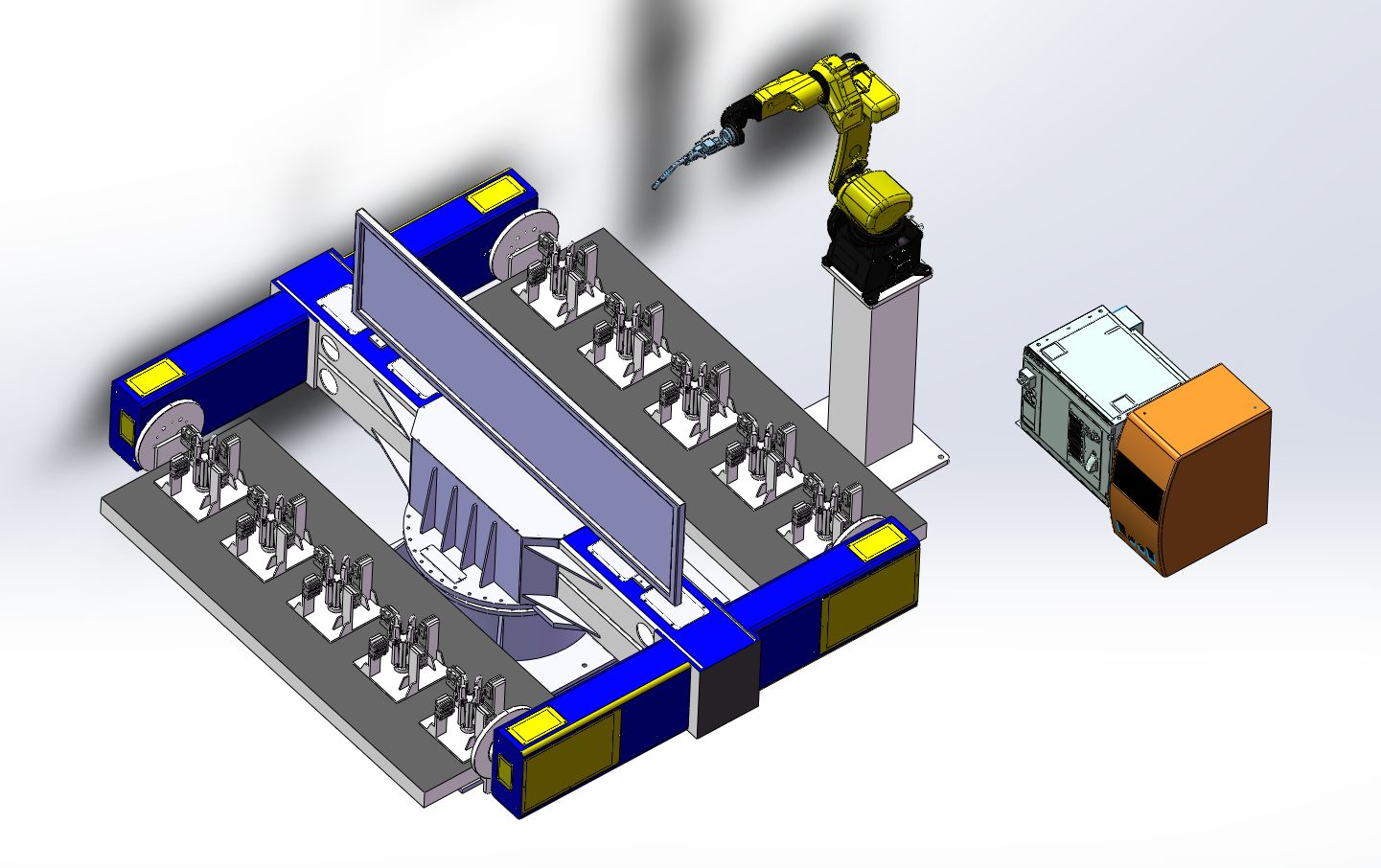

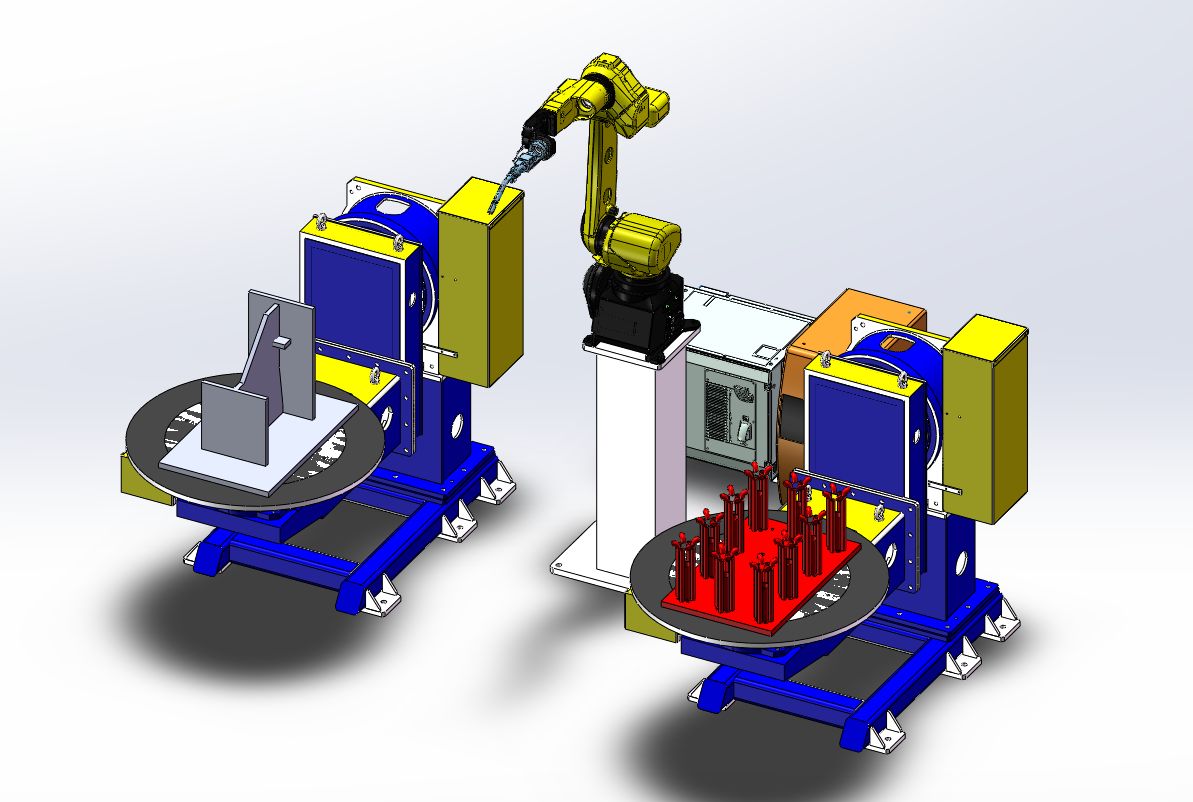

Debuxo físico da peza e modelo 3D

Debuxo físico da peza e modelo 3D

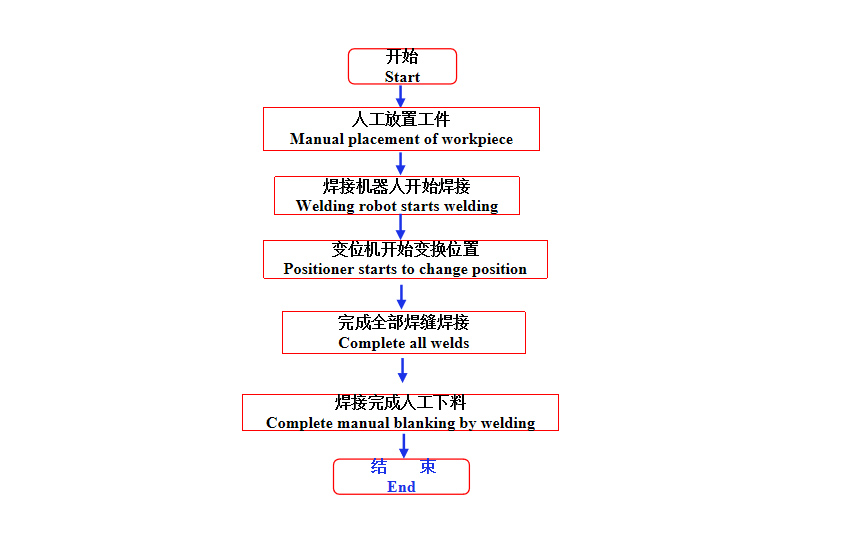

Fluxo de traballo

Condicións para o funcionamento do posto de traballo

(1) Coloque manualmente a peza de traballo no posicionador e fíxea segundo os requisitos.

(2) Despois de que todos os dispositivos estean acendidos e non se mostre ningunha alarma, prepárese para a instalación.

(3) O robot detense na orixe de traballo e o programa en execución do robot é o programa de produción correspondente.

Proceso de soldadura do subconxunto de mangas

1. Instale manualmente cinco conxuntos de pezas de manga no lado A.

2. Volva á zona de seguridade manualmente e inicie o cilindro de suxeición de botón para apertar a peza de traballo.

3. O posicionador xira ata que o robot do lado B comece a soldar.

4. Retire manualmente as pezas soldadas no lado A e, a seguir, cinco conxuntos de pezas do tambor.

5. Repetir o funcionamento das ligazóns anteriores.

O tempo de soldadura para cada conxunto de mangas é de 3 minutos (incluído o tempo de instalación) e o tempo de soldadura de 10 conxuntos é de 30 minutos.

Proceso de soldadura do conxunto de placas integradas + conxunto de mangas

1. Instale manualmente a placa incrustada pre-apuntada no posicionador tipo L no lado A.

2. Botón de inicio do robot para soldar o conxunto da placa integrada (15 min/conxunto). 3.

3. Instale manualmente as pezas soltas do conxunto da manga no posicionador tipo L no lado B.

4. O robot continúa a soldar o conxunto da manga despois de soldar o conxunto da placa integrada (soldadura da manga durante 10 minutos + instalación manual da peza e soldadura por puntos do robot durante 5 minutos)

5. Retire o conxunto da placa integrada manualmente.

6. Soldadura manual do conxunto de placas integradas (retirada, soldadura por puntos e carga en 15 minutos)

7. Instale manualmente a placa incrustada pre-apuntada no posicionador tipo L no lado A.

8. Retire o conxunto de manga soldada e instale as pezas de reposto

9. Cicla a operación das ligazóns anteriores.

O tempo de finalización da soldadura da placa incrustada é de 15 minutos + o tempo de finalización da soldadura do conxunto da manga é de 15 minutos.

Tempo total 30 min

Introdución do dispositivo de cambio de pinzas

O tempo de soldadura do robot ao ritmo mencionado é o máis axeitado sen parar. Con 8 horas ao día e dous operadores, a produción de dous conxuntos ascende a un total de 32 conxuntos ao día.

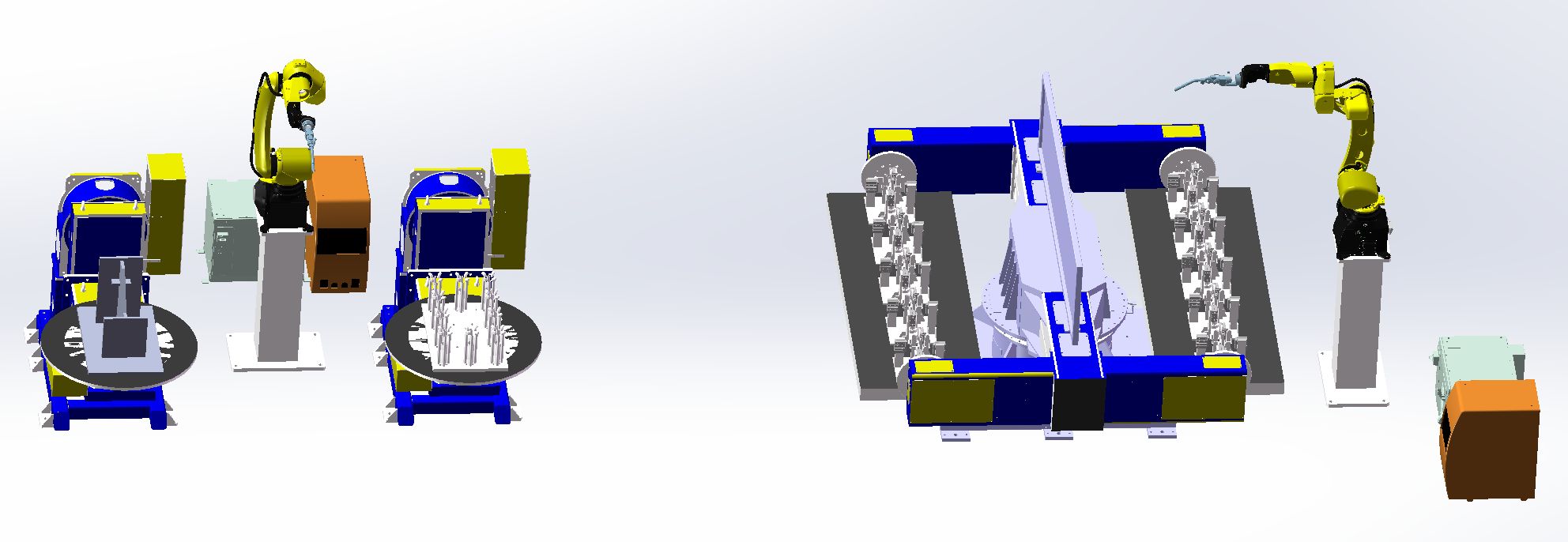

Para aumentar a produción:

Engádese un robot ao posicionador de tres eixes na estación de submontaxe de mangas e cámbiase a soldadura con dobre máquina. Ao mesmo tempo, a estación de montaxe de placas integradas + mangas tamén precisa engadir dous conxuntos de posicionadores de tipo L e un conxunto de robots. Nunha xornada de 8 horas e con tres operadores, a produción de dúas montaxes ascende a un total de 64 conxuntos por día.

Lista de equipos

| Elemento | Número de serie | Nome | Cantidade | OBSERVACIÓNS |

| Robots | 1 | RH06A3-1490 | 2 conxuntos | Proporcionado por Chen Xuan |

| 2 | Armario de control de robots | 2 conxuntos | ||

| 3 | Base elevada do robot | 2 conxuntos | ||

| 4 | Pistola de soldadura refrixerada por auga | 2 conxuntos | ||

| Equipamento periférico | 5 | Fonte de enerxía para soldadura MAG-500 | 2 conxuntos | Proporcionado por Chen Xuan |

| 6 | Posicionador tipo L de dobre eixo | 2 conxuntos | ||

| 7 | Posicionador rotatorio horizontal de tres eixes | 1 conxunto | Proporcionado por Chen Xuan | |

| 8 | Fixtura | 1 conxunto | ||

| 9 | Limpador de armas | Definir | Opcional | |

| 10 | Equipos de eliminación de po | 2 conxuntos | ||

| 11 | valla de seguridade | 2 conxuntos | ||

| Servizo relacionado | 12 | Instalación e posta en servizo | 1 artigo | |

| 13 | Embalaxe e transporte | 1 artigo | ||

| 14 | formación técnica | 1 artigo |

Especificación técnica

Pistola de soldadura integrada arrefriada por auga

1) Cada pistola de soldadura deberá someterse a unha medición ternaria para garantir a precisión dimensional;

2) A parte R da pistola de soldadura está feita mediante o método de fundición en cera húmida, que non se deformará debido á alta temperatura xerada pola soldadura;

3) Mesmo se a pistola de soldadura choca coa peza e o dispositivo de fixación durante o funcionamento, a pistola de soldadura non se dobrará e non se require ningunha corrección;

4) Mellorar o efecto rectificador do gas de protección;

5) A precisión dun só barril está dentro de 0,05;

6) A imaxe é só para referencia e está suxeita á elección final.

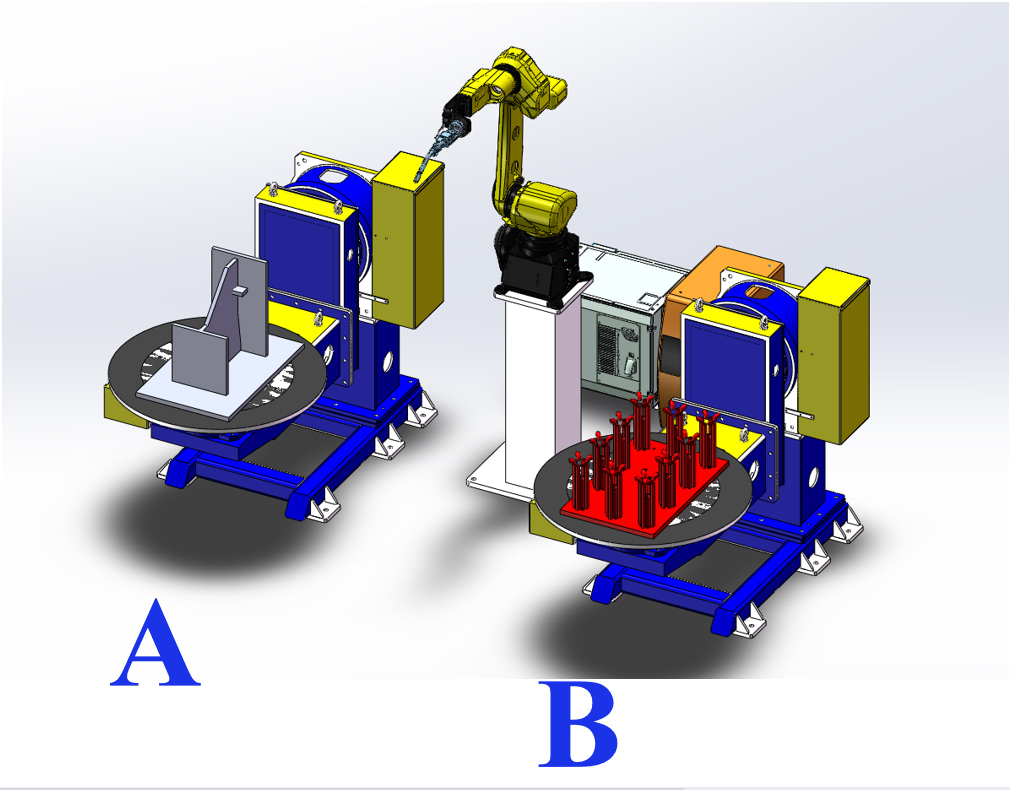

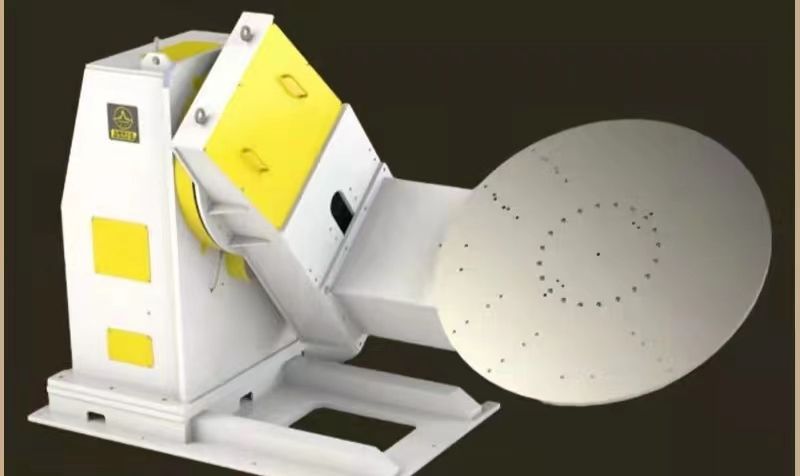

Posicionador tipo L de dobre eixo

O posicionador é un equipo auxiliar de soldadura especial, axeitado para o desprazamento da soldadura de pezas rotatorias, para obter a posición de mecanizado e a velocidade de soldadura ideais. Pode usarse cun manipulador e unha máquina de soldar para formar un centro de soldadura automático e tamén se pode usar para o desprazamento da peza durante o funcionamento manual. A saída variable con accionamento de frecuencia variable adóptase para a rotación da mesa de traballo, con alta precisión de regulación da velocidade. A caixa de control remoto pode realizar o funcionamento remoto da mesa de traballo e tamén se pode conectar cun manipulador e un sistema de control da máquina de soldar para realizar un funcionamento conectado. O posicionador de soldadura xeralmente está composto polo mecanismo rotatorio e o mecanismo de xiro da mesa de traballo. A peza fixada na mesa de traballo pode alcanzar o ángulo de soldadura e montaxe requirido mediante a elevación, o xiro e a rotación da mesa de traballo. A mesa de traballo xira nunha regulación de velocidade continua de frecuencia variable, que pode obter unha velocidade de soldadura satisfactoria.

As imaxes son só de referencia e están suxeitas ao deseño final.

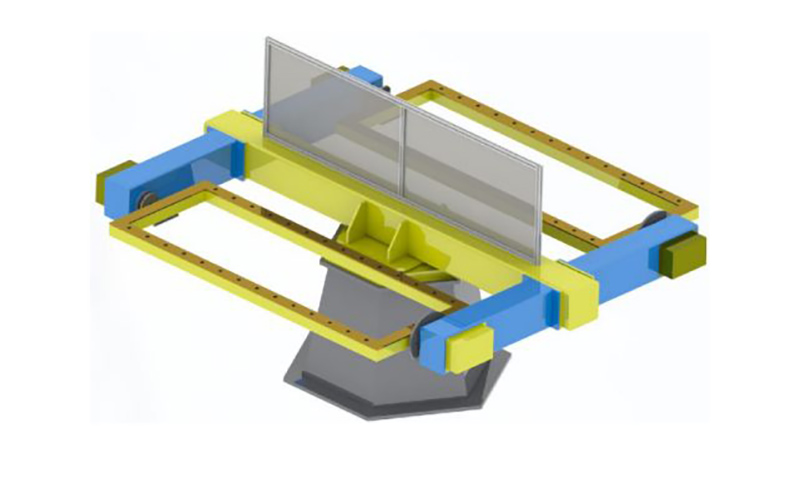

Posicionador rotatorio horizontal de tres eixes

1) O posicionador rotatorio horizontal de tres eixes está composto principalmente por unha base fixa integral, unha caixa de fuso rotatorio e unha caixa traseira, un marco de soldadura, un servomotor e un redutor de precisión, un mecanismo condutor, unha cuberta protectora e un sistema de control eléctrico, etc.

2) Ao configurar diferentes servomotores, o posicionador pódese operar remotamente a través do instrutor do robot ou dunha caixa de operación externa;

3) O ángulo de soldadura e montaxe requirido conséguese xirando a peza fixada na mesa de traballo;

4) A rotación da mesa de traballo está controlada por un servomotor, que pode acadar unha velocidade de soldadura ideal;

5) As imaxes son só para referencia e están suxeitas ao deseño final;

Fonte de alimentación para soldadura

É axeitado para empalmes, solapados, unións de esquina, unións a tope de placas tubulares, conexións de liñas de intersección e outras formas de unións, e pode realizar soldaduras en todas as posicións.

Seguridade e fiabilidade

A máquina de soldar e o alimentador de arame están equipados con protección contra sobrecorrente, sobretensión e sobretemperatura. Superaron a proba de compatibilidade electromagnética e rendemento eléctrico esixida pola norma nacional GB/T 15579 e a certificación 3C para garantir a fiabilidade e a seguridade no uso.

Aforro de enerxía e protección ambiental

O tempo de detección de gas, o tempo de subministración de gas avanzado e o tempo de subministración de gas retardado son axustables para garantir un uso razoable do gas. Cando a máquina de soldar está acendida, se non entra no estado de soldadura en 2 minutos (tempo axustable), entrará automaticamente no estado de repouso. Apague o ventilador e reduza o consumo de enerxía.

A imaxe é só para referencia e está suxeita á elección final.

Fonte de alimentación para soldadura

Dispositivo de limpeza de pistolas e pulverización de aceite de silicona e dispositivo de corte de arame

1) O dispositivo de pulverización de aceite de silicona da estación de limpeza da pistola adopta unha boquilla dobre para a pulverización cruzada, de xeito que o aceite de silicona poida alcanzar mellor a superficie interior da boquilla do soplete de soldadura e garantir que a escoria de soldadura non se adhira á boquilla.

2) Os dispositivos de limpeza de pistolas e de pulverización de aceite de silicona están deseñados na mesma posición e o robot pode completar o proceso de pulverización de aceite de silicona e limpeza de pistolas cunha soa acción.

3) En termos de control, o dispositivo de limpeza de pistolas e pulverización de aceite de silicona só precisa dun sinal de inicio e pódese iniciar segundo a secuencia de acción especificada.

4) O dispositivo de corte de arame adopta a estrutura de autodisparo da pistola de soldadura, o que elimina a necesidade de usar as válvulas solenoides para controlalo e simplifica o arranxo eléctrico.

5) O dispositivo de corte de arame pódese instalar por separado ou no dispositivo de limpeza da pistola e pulverización de aceite de silicona para formar un dispositivo integrado, o que non só aforra espazo de instalación, senón que tamén simplifica moito a disposición e o control da ruta do gas.

6) A imaxe é só para referencia e está suxeita á elección final.

valado de seguridade

1. Colocar valos de protección, portas de seguridade ou reixas de seguridade, peches de seguridade e outros dispositivos, e realizar a protección de enclavamento necesaria.

2. A porta de seguridade debe colocarse na posición correcta da valla protectora. Todas as portas deben estar equipadas con interruptores e botóns de seguridade, botón de reinicio e botón de parada de emerxencia.

3. A porta de seguridade está interbloqueada co sistema mediante un peche de seguridade (interruptor). Cando a porta de seguridade se abre de forma anormal, o sistema detén o funcionamento e emite unha alarma.

4. As medidas de protección da seguridade garanten a seguridade do persoal e dos equipos mediante hardware e software.

5. A valla de seguridade pode ser subministrada pola propia Parte A. Recoméndase usar soldadura de malla de alta calidade e pintura de advertencia amarela ao forno na superficie.

Sistema de control eléctrico

1. Inclúe o control do sistema e a comunicación de sinais entre equipos, incluíndo sensores, cables, ranuras, interruptores, etc.;

2. A unidade automática está deseñada cunha luz de alarma de tres cores. Durante o funcionamento normal, a luz de tres cores móstrase verde; se a unidade falla, a luz de tres cores mostrará unha alarma vermella no momento oportuno;

3. Hai botóns de parada de emerxencia no armario de control do robot e na caixa de instrución. En caso de emerxencia, pódese premer o botón de parada de emerxencia para realizar a parada de emerxencia do sistema e enviar un sinal de alarma ao mesmo tempo;

4. A través do dispositivo de ensino pódese compilar unha variedade de programas de aplicación, pódense compilar moitas aplicacións, o que pode cumprir os requisitos de actualización de produtos e novos produtos;

5. Todos os sinais de parada de emerxencia de todo o sistema de control e os sinais de bloqueo de seguridade entre o equipo de procesamento e os robots están conectados ao sistema de seguridade e interbloqueados a través do programa de control;

6. O sistema de control realiza a conexión de sinal entre o equipo operativo, como o robot, o depósito de carga, a pinza e as ferramentas de mecanizado.

7. O sistema de máquinas-ferramenta necesita realizar o intercambio de sinais co sistema robótico.

Entorno operativo (proporcionado pola Parte A)

| Fonte de alimentación | Fonte de alimentación: trifásica de catro fíos CA 380 V ± 10 %, rango de flutuación de tensión ± 10 %, frecuencia: 50 Hz; A fonte de alimentación do armario de control do robot debe estar equipada cun interruptor de aire independente; O armario de control do robot debe estar conectado a terra cunha resistencia de conexión a terra inferior a 10 Ω; A distancia efectiva entre a fonte de alimentación e o armario de control eléctrico do robot é de 5 metros. |

| Fonte de aire | O aire comprimido filtrarase para eliminar a humidade e as impurezas, e a presión de saída despois de pasar polo triplete será de 0,5 a 0,8 MPa; A distancia efectiva entre a fonte de aire e o corpo do robot é de 5 metros. |

| Fundación | O chan de cemento convencional do taller da Parte A usarase para o tratamento e as bases de instalación de cada equipo fixaranse ao chan con parafusos de expansión; Resistencia do formigón: 210 kg/cm²; Espesor do formigón: superior a 150 mm; Irregularidade da cimentación: menos de ±3 mm. |

| Condicións ambientais | Temperatura ambiente: 0~45 °C; Humidade relativa: 20 %~75 % de HR (sen condensación); Aceleración da vibración: menos de 0,5 G |

| Outros | Evite gases e fluídos inflamables e corrosivos, e non salpique aceite, auga, po, etc.; Manter lonxe de fontes de ruído eléctrico. |