Visión xeral do proxecto

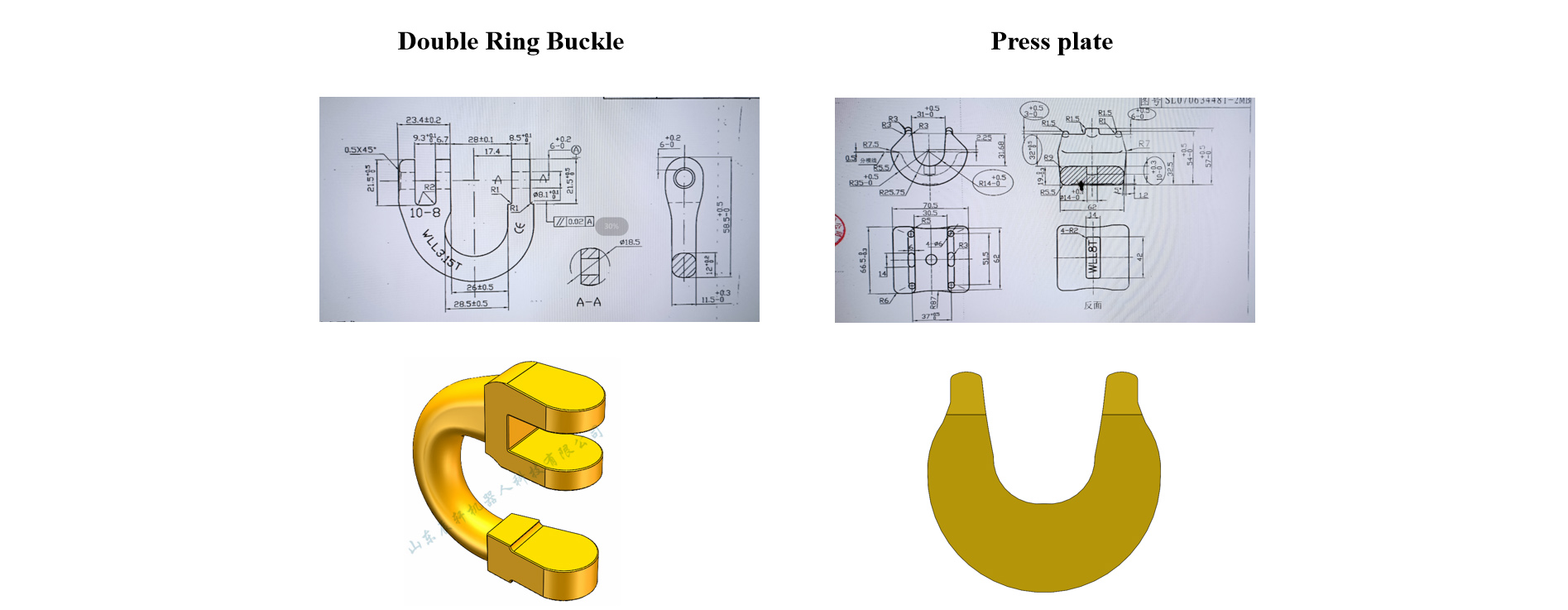

Debuxos da peza: suxeitos aos debuxos CAD proporcionados pola Parte A. Requisitos técnicos: cantidade de almacenamento do silo de carga ≥capacidade de produción nunha hora.

| Tipo de peza | Especificación | Tempo de mecanizado | Cantidade de almacenamento/hora | Número de fíos | Requisito |

| Placa de prensa SL-344 | 1T/2T/3T | 15 | 240 | 1 | Compatible |

| 5T/8T | 20 | 180 | 1 | Compatible | |

| Fibela de dobre anel SL-74 | 7/8-8 | 24 | 150 | 2 | / |

| 10-8 | 25 | 144 | 2 | / | |

| 13-8 | 40 | 90 | 2 | / | |

| 16-8 | 66 | 55 | 1 | / | |

| 20-8 | 86 | 42 | 2 | / |

Debuxo da peza, modelo 3D

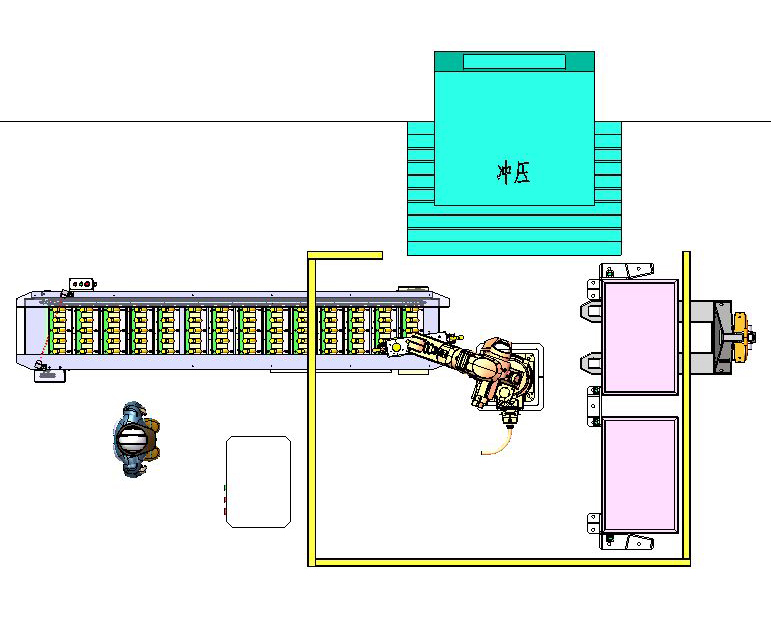

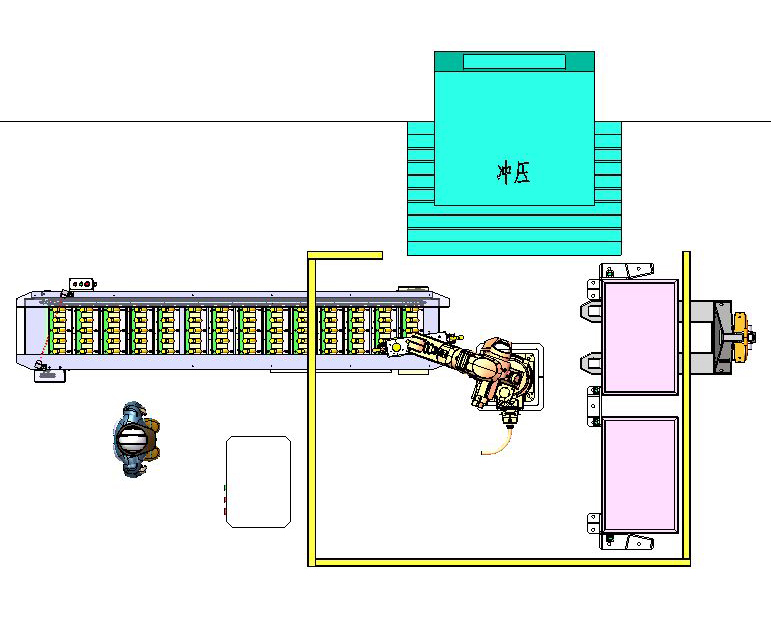

Deseño do esquema

Descrición: As dimensións detalladas da ocupación do terreo estarán suxeitas ao deseño.

Lista de equipos

Cesta para almacenamento temporal de placas de separación

| Número de serie | Nome | Nº de modelo | Cantidade. | Observacións |

| 1 | Robots | XB25 | 1 | Chenxuan (incluíndo a carrozaría, o armario de control e o demostrador) |

| 2 | Pinzas robóticas | Personalización | 1 | Chenxuan |

| 3 | Base de robots | Personalización | 1 | Chenxuan |

| 4 | Sistema de control eléctrico | Personalización | 1 | Chenxuan |

| 5 | Transportador de carga | Personalización | 1 | Chenxuan |

| 6 | valla de seguridade | Personalización | 1 | Chenxuan |

| 7 | Dispositivo de detección de posicionamento do marco de material | Personalización | 2 | Chenxuan |

| 8 | Marco cegador | / | 2 | Preparado pola Parte A |

Descrición: A táboa mostra a lista de configuración dunha estación de traballo individual.

Descrición técnica

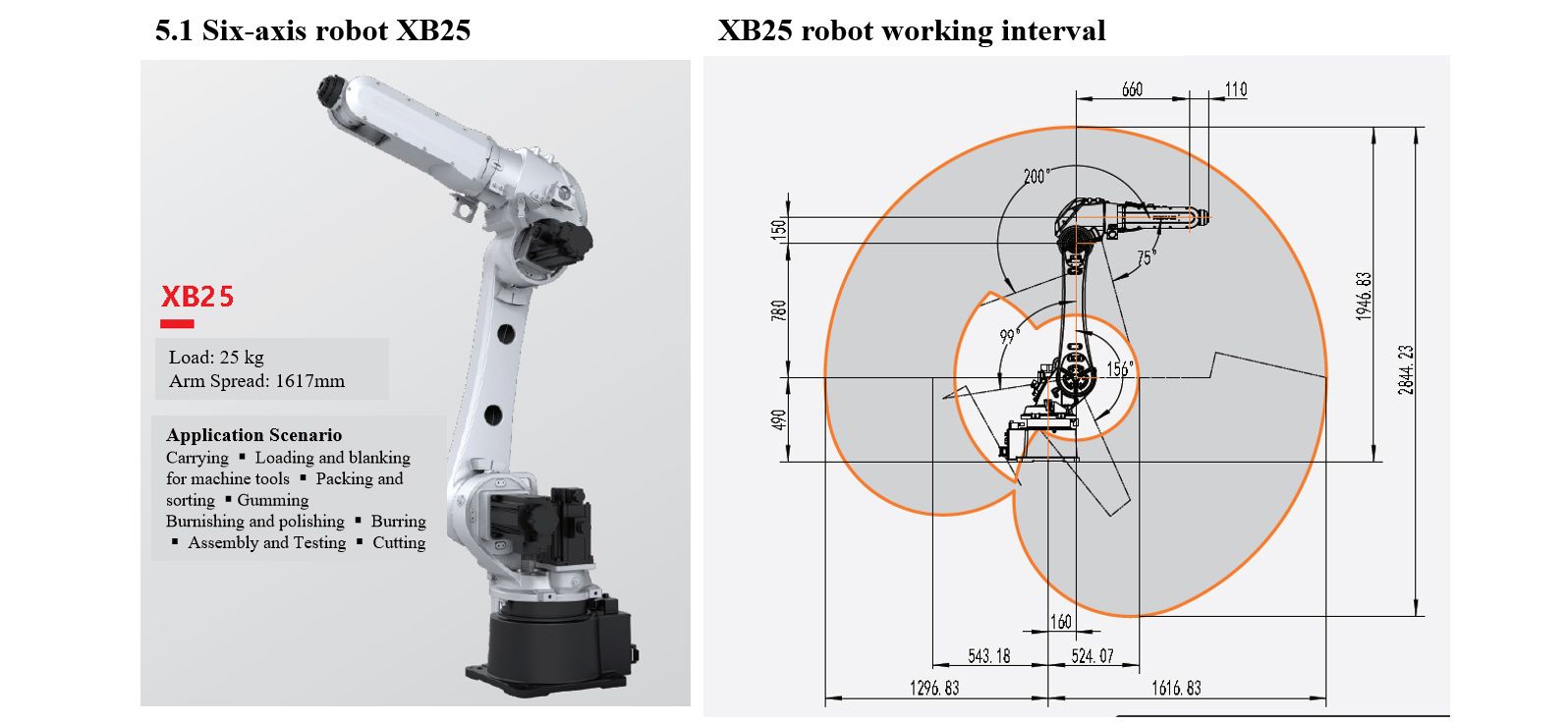

Robot de seis eixes XB25

Roboter XB25 como parámetro grundlegende

| Nº de modelo | Grao de liberdade | Carga no pulso | Radio máximo de traballo | ||||||||

| XB25 | 6 | 25 kg | 1617 mm | ||||||||

| Precisión de posicionamento repetido | Masa corporal | Grao de protección | Modo de instalación | ||||||||

| ± 0,05 mm | Aproximadamente 252 kg | IP65 (pulso IP67) | Terra, suspendido | ||||||||

| Fonte de aire integrada | Fonte de sinal integrada | Potencia nominal do transformador | Controlador compatible | ||||||||

| Tubo de aire 2-φ8 (8 bar, válvula solenoide opcional) | sinal de 24 canles (30 V, 0,5 A) | 9,5 kVA | XBC3E | ||||||||

| Rango de movemento | velocidade máxima | ||||||||||

| Eixo 1 | Eixo 2 | Eixo 3 | Eixo 4 | Eixo 5 | Eixo 6 | Eixo 1 | Eixo 2 | Eixo 3 | Eixo 4 | Eixo 5 | Eixo 6 |

| +180°/-180° | +156°/-99° | +75°/-200° | +180°/-180° | +135°/-135° | +360°/-360° | 204°/S | 186°/S | 183°/S | 492°/S | 450°/S | 705°/S |

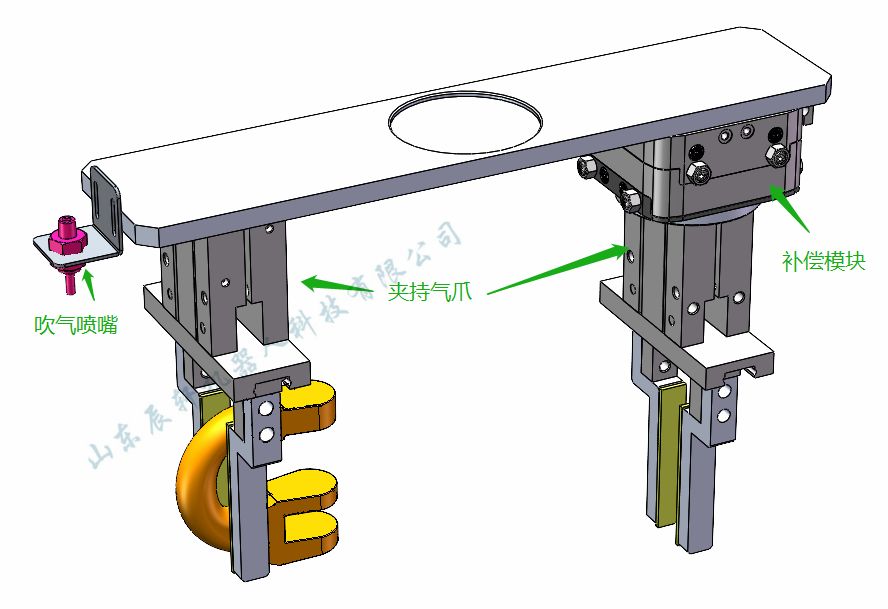

Pinzas robóticas

1. Deseño de dobre estación, carga e cegado integrados, capaz de realizar unha operación de recarga rápida;

2. Só aplicable para suxeitar pezas de traballo con especificacións especificadas e as pinzas só son compatibles coa suxeición de pezas de traballo similares dentro dun determinado rango;

3. A retención de enerxía garante que o produto non caerá nun curto período de tempo, o que é seguro e fiable;

4. Un grupo de boquillas pneumáticas de alta velocidade pode cumprir a función de soprado de aire no centro de mecanizado;

5. Empregaranse materiais brandos de poliuretano para suxeitar os dedos e evitar que a peza de traballo se aperte;

6. O módulo de compensación pode compensar automaticamente o posicionamento da peza ou os erros da fixación e a variación da tolerancia da peza.

7. O diagrama é só para referencia e os detalles estarán suxeitos ao deseño real.

| Datos técnicos* | |

| Nº de pedido | XYR1063 |

| Para conectar bridas segundo a norma EN ISO 9409-1 | TK 63 |

| Carga recomendada [kg]** | 7 |

| Percorrido do eixe X/Y +/- (mm) | 3 |

| Forza de retención central (N) | 300 |

| Forza de retención non central [N] | 100 |

| Presión máxima de aire de funcionamento [bar] | 8 |

| Temperatura mínima de funcionamento [°C] | 5 |

| Temperatura máxima de funcionamento [°C] | +80 |

| Volume de aire consumido por ciclo [cm3] | 6,5 |

| Momento de inercia [kg/cm2] | 38,8 |

| Peso [kg] | 2 |

| *Todos os datos mídense a unha presión de aire de 6 bares **Unha vez montado no centro** |

Módulo de compensación

O módulo de compensación pode compensar automaticamente o posicionamento da peza ou os erros da fixación e a variación da tolerancia da peza.

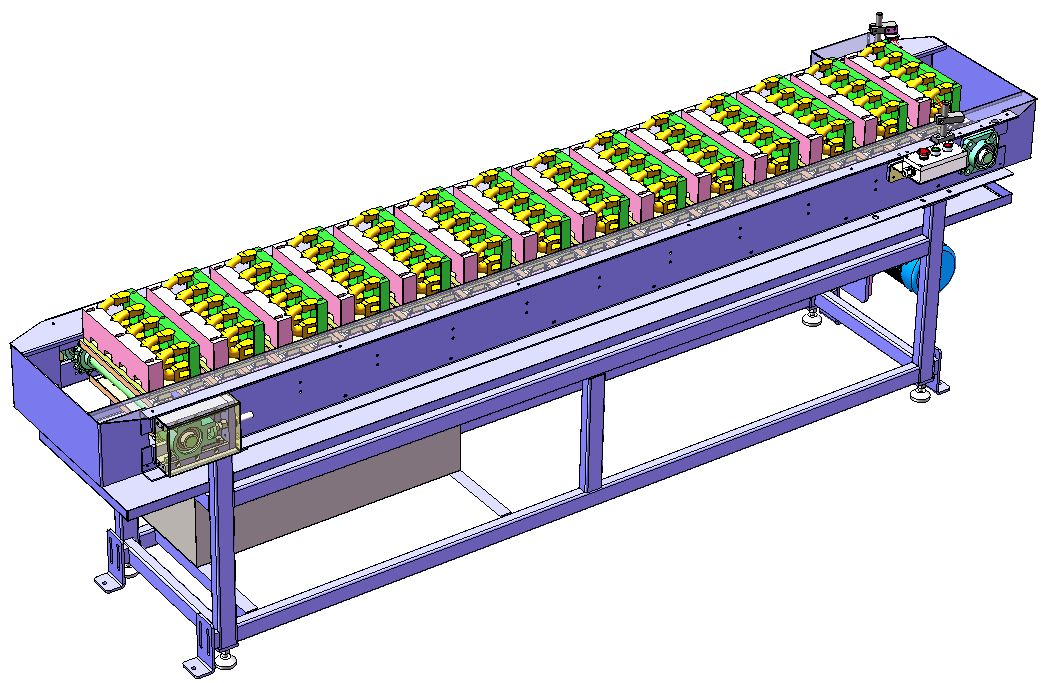

Liña de carga e transporte

1. A liña de carga e transporte adopta unha estrutura de transporte dunha soa capa en cadea, con gran capacidade de almacenamento, operación manual sinxela e alto rendemento de custos;

2. A cantidade deseñada de produtos colocados deberá cumprir coa capacidade de produción dunha hora. En condicións de alimentación manual regular cada 60 minutos, pódese realizar o funcionamento sen parar;

3. A bandexa de material está a proba de erros para axudar a un baleirado manual cómodo, e as ferramentas do silo para pezas de diferentes especificacións axustaranse manualmente;

4. Para a bandexa de alimentación do silo selecciónanse materiais resistentes ao aceite e á auga, antifricción e de alta resistencia, e requírese un axuste manual ao producir diferentes produtos;

5. O diagrama é só para referencia e os detalles estarán suxeitos ao deseño real.

Sistema de control eléctrico

1. Incluíndo o control do sistema e a comunicación de sinais entre equipos, incluíndo sensores, cables, canalización, interruptores, etc.;

2. A unidade automática está deseñada cunha lámpada de alarma de tres cores. Durante o funcionamento normal, a lámpada de tres cores amosa unha luz verde; e se a unidade falla, a lámpada de tres cores mostrará unha alarma vermella no momento oportuno;

3. Hai botóns de parada de emerxencia no armario de control e na caixa de demostración do robot. En caso de emerxencia, pódese premer o botón de parada de emerxencia para realizar a parada de emerxencia do sistema e enviar un sinal de alarma ao mesmo tempo;

4. A través do demostrador, podemos compilar moitos tipos de programas de aplicación, que poden cumprir os requisitos de renovación de produtos e engadir novos produtos;

5. Todos os sinais de parada de emerxencia de todo o sistema de control e os sinais de bloqueo de seguridade entre o equipo de procesamento e os robots están conectados ao sistema de seguridade e o control interbloqueado realízase a través do programa de control;

6. O sistema de control realiza a conexión de sinal entre os equipos operativos, como robots, silos de carga, pinzas e máquinas-ferramenta de mecanizado;

7. O sistema de máquinas-ferramenta necesita realizar o intercambio de sinais co sistema robótico.

Máquina ferramenta de procesamento (fornecida polo usuario)

1. A máquina ferramenta de mecanizado debe estar equipada cun mecanismo automático de eliminación de lascas (ou para limpar as lascas de ferro manual e regularmente) e unha función automática de apertura e peche da porta (se hai operación de apertura e peche da porta da máquina);

2. Durante o funcionamento da máquina-ferramenta, non se permite que as lascas de ferro se enrolen arredor das pezas de traballo, o que pode afectar á suxeición e colocación das pezas por parte dos robots;

3. Tendo en conta a posibilidade de que os residuos de viruta caian no molde da máquina ferramenta, a Parte B engade a función de soprado de aire ás pinzas do robot.

4. A Parte A seleccionará as ferramentas ou a tecnoloxía de produción axeitadas para garantir unha vida útil razoable das ferramentas ou para cambiar as ferramentas mediante o cambiador de ferramentas dentro da máquina ferramenta, de xeito que non se vexa afectada a calidade da unidade de automatización debido ao desgaste das ferramentas.

5. A comunicación de sinais entre a máquina ferramenta e o robot será implementada pola Parte B, e a Parte A deberá proporcionar os sinais relevantes da máquina ferramenta segundo sexa necesario.

6. O robot realiza un posicionamento aproximado ao recoller as pezas e a fixación da máquina-ferramenta realiza un posicionamento preciso segundo o punto de referencia da peza.

valla de seguridade

1. Coloque a valla protectora, a porta de seguridade, o peche de seguridade e outros dispositivos e realice a protección de enclavamento necesaria.

2. A porta de seguridade debe colocarse na posición correcta da valla de seguridade. Todas as portas deben estar equipadas cun interruptor e botón de seguridade, o botón de reinicio e o botón de parada de emerxencia.

3. A porta de seguridade está interconectada co sistema mediante un peche de seguridade (interruptor). Cando a porta de seguridade se abre de forma anormal, o sistema detense e emite unha alarma.

4. As medidas de protección da seguridade garanten a seguridade do persoal e dos equipos mediante hardware e software.

5. A valla de seguridade pode ser subministrada pola propia Parte A. Recoméndase soldar con malla de alta calidade e pintar con barniz amarelo de advertencia para forno na superficie.

valla de seguridade

Peche de seguridade

Valado de seguridade Entorno operativo (proporcionado pola Parte A)

| Fonte de alimentación | Fonte de alimentación: Trifásica de catro fíos CA 380 V ± 10 %, rango de flutuación de tensión ± 10 %, frecuencia: 50 Hz; A fonte de alimentación do armario de control do robot debe estar equipada cun interruptor de aire independente; O armario de control do robot debe estar conectado a terra cunha resistencia de conexión a terra inferior a 10 Ω;A distancia efectiva entre a fonte de alimentación e o armario de control eléctrico do robot debe ser de 5 metros. |

| Fonte de aire | O aire comprimido debe filtrarse para eliminar a auga, o gas e as impurezas, e a presión de saída despois de pasar polo FRL debe ser de 0,5 a 0,8 MPa; a distancia efectiva entre a fonte de aire e o corpo do robot debe ser de 5 metros. |

| Fundación | Tratar co chan de cemento convencional do taller da Parte A e a base de instalación de cada equipo fixarase ao chan con parafusos de expansión; resistencia do formigón: 210 kg/cm2; espesor do formigón: máis de 150 mm;Irregularidade da cimentación: Menos de ±3 mm. |

| Condicións ambientais | Temperatura ambiente: 0~45 ℃; humidade relativa: 20%~75% HR (non se permite condensación); aceleración da vibración: menos de 0,5 G. |

| Varios | Evite gases e fluídos inflamables e corrosivos, e non salpique aceite, auga, po, etc.; non se achegue á fonte de ruído eléctrico. |